Назначение и сфера применения

Плоские стыковой продольный шов сварочный аппарата используется в основном для специального сварочного оборудования для стыкового соединения между пластинами и сращиванием сварки между плоскими пластинами (требуется конфигурация материал опорной рамы), алюминиевый сплав, титан никель, и т.д.), чтобы удовлетворить потребности газа сварка, аргонодуговая сварка, плазменная сварка и другая сварка (дополнительные методы сварки CO2, MIG / MAG, SAW, PAW + TIG). Чтобы удовлетворить потребности вашей компании в стыковке плоских панелей, наша компания разработала следующие технические решения. конструкция оборудования, процесс сварки, источник питания для сварки, метод управления и позиционирование детали. Для обеспечения надежной и эффективной работы оборудования мы также выдвигаем требования к операторам-пользователям, рабочей среде и внешнему виду материала:

1. Требования к операторам :

● Должен иметь профессиональную подготовку и определенные сварочные навыки.

● Знаком с работой оборудования (работа с сенсорным экраном, использование аппарата плазменной сварки, центрирование оснастки и т. Д.) Для использования оборудования в соответствии с правилами техники безопасности.

● Оборудование необходимо регулярно обслуживать.

2. Требования к заглушке платы и окружающей среде :

● Обеспечить квалифицированное рабочее питание, источник газа и систему заземления;

● Заготовка пользователя чистая и аккуратная, без заусенцев, поверхность гладкая и ровная (зазор между стыками составляет менее 10% толщины листа);

● Отсутствие заусенцев, масляных пятен и других факторов, влияющих на качество сварки в зоне сварного шва;

● Прямолинейность и параллельность стыковки платы определяются в зависимости от точности заготовки пользователя;

Требования к окружающей среде

1. Условия эксплуатации: общие условия (в помещении).

2. Температура окружающей среды: -10 ℃ ~ 40 ℃.

3. Относительная влажность: ≤85%

4. Оберегайте оборудование от сильных вибраций и ударов, а также от дождя.

5. Требования к электросети: диапазон колебаний напряжения электросети составляет менее ± 5%, а колебания частоты не более 1%.

6. Мощность источника питания: <10 кВА.

Введение оборудования:

● Применимый диапазон сварочных деталей: толщина листа δ = 8-25 мм, можно сваривать плоский стыковой продольный сварной шов в пределах длины сварочного шва.

● Метод сварки сварочной горелкой используется для обеспечения охлаждения обратной стороны сварного шва.

● Используйте механизм нажатия клавиш, чтобы обеспечить сварку заготовки в ограниченных условиях и уменьшить сварочную деформацию.

● В процессе сварки используется режим сварки SAW + проволокой.

● Сварочная деформация небольшая, передние и задние сварочные каналы гладкие, аккуратные и красивые, переход плавный.

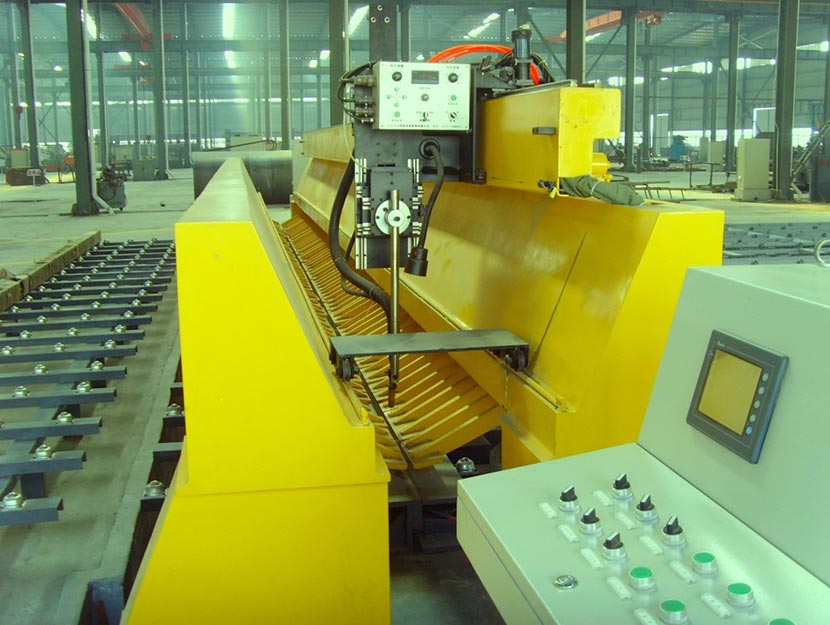

Описание основного устройства специального самолета :

Этот комплект оборудования состоит из трех основных частей: сварочного узла, сварочной системы, электрической системы управления и так далее.

1. Сварщик

Главный сварочный аппарат является центральной частью специального аппарата. Он использует портальный механизм. Сварка заготовки будет автоматически завершена на оборудовании. Он состоит из нижней балки, балок двойного сжатия, направляющих балок, системы сварочных шагающих тележек, механизма позиционирования, стойки для ручной подачи и разгрузки и т. Д. Главный сварочный аппарат и нижняя балка имеют раздельную конструкцию, нижняя балка закреплена на дне. Поверхность, а основная машина может ходить по рельсовому пути, чтобы выполнить операцию стыковой сварки одного и того же плоского стального листа.

1.1. Нижняя балка

Нижняя балка выполняет вспомогательную роль при сжатии заготовки, а нижняя балка имеет достаточную жесткость. Нижняя балка установлена с медной подложкой для формирования обратной стороны сварочного шва, а на основе сварочного шва формируется канавка для управления формой обратной стороны сварочного шва для получения однородной и однородной сварки. шов. Гильза оснащена устройством для охлаждения циркулирующей воды, и срок ее службы увеличен. Нижняя балка представляет собой неподвижную конструкцию для обеспечения устойчивости прижимной пластины при сварке.

1.2. Балка сжатия

Прижимные балки расположены с каждой стороны сварочного шва, каждая из которых прижимает нажимную пластину ключевого типа через подушку безопасности, чтобы прижать заготовку так, чтобы заготовка была равномерно напряжена в направлении сварочного шва, что может гарантировать, что Заготовка находится в полном контакте с красной медной гильзой, чтобы предотвратить это. Изнаночная сторона обеспечивает одностороннюю сварку и двустороннее формование. Давление ключевого типа прижимной пластины можно изменить, регулируя рабочее давление системы.

1.3. Балка следа

Основная часть направляющей балки изготовлена из трубы прямоугольного сечения. После строгания и фрезерования внутренней части направляющей балки на поверхность направляющей балки устанавливаются высокоточная линейная направляющая пара и передаточная рейка.

1.4. Сварочная тележка

Система шагающих сварочных тележек приводится в движение двигателем, регулирующим скорость, через редуктор, стойку и сварочную шагающую тележку по линейной направляющей (балки рельсов расположены отдельно). Сварочная шагающая тележка оснащена головкой аппарата для дуговой сварки под флюсом, диском для сварочной проволоки, механизмом регулировки сварочной горелки и механизмом подъема горелки. , Блок управления сваркой и т. Д., Кабели управления и сварки защищены промышленным буксирным тросом. Сварочная шагающая тележка приводится в движение серводвигателем, который обладает такими преимуществами, как стабильная передача, широкий диапазон скоростей, стабильная работа и т. Д., Что позволяет удовлетворить требования к ходьбе при различных скоростях сварки. Тележка оснащена механизмом быстрого отсоединения, обеспечивающим быстрое возвращение сварочного пистолета после сварки. Отправная точка. Механизм подъема пистолета используется для подъема и опускания сварочного пистолета. Quickl

2. Сварочная система

Электросистема для дуговой сварки под флюсом Lincoln DC-1000 (не входит в комплект)

Процесс работы

Заготовки размещаются на рабочей платформе с помощью роликов с обеих сторон → управляйте центрирующим устройством, чтобы вручную расположить сварочный шов так, чтобы сварочный шов был совмещен с формирующей канавкой на задней стороне → запустите функцию ходьбы основной машины, переместите Главный аппарат в положение сварки и заблокируйте его после регулировки положения. Главный агрегат → Запустите соответствующую прижимную балку и нажмите на заготовку с помощью нажимной пластины кнопки → Установите пластину зажигания и закрытия дуги → Сварочную тележку (шагающий механизм) перемотайте вперед к начальная точка сварочного шва → опускание пистолета → сварка до конца → дуга → подъем пистолета → Быстро задвиньте головку машины в исходное положение → ослабьте прижимную балку → ослабьте фиксирующий механизм основного станка, переместите основной станок в положение следующий шов → цикл сварки; завершить сварку всех продольных швов панели. Последовательность вышеупомянутых операций учитывает практический процесс сварки с автоматическим ручным управлением, простоту управления, надежную работу и небольшое количество отказов машины.

Режим управления сварочным аппаратом

Система управления использует ПЛК в качестве ядра управления для достижения эффективного скоординированного управления каждым компонентом. Часть управления разделена на две части: основную часть управления и вспомогательную часть управления. Основная часть управления находится на стороне сварочного основного аппарата, а вспомогательная часть управления установлена на сварочной тележке. Основную часть управления и вспомогательную часть управления можно быстро переключить с помощью переключателя выбора.

дата выпуска:2021-01-23

дата выпуска:2021-01-23

доступ:896

доступ:896